در دهههای اخیر با پیشرفت روزافزون علوم و فنون، توسعه فناوریهای جدید و گسترش ارتباطات، رقابت میان شرکتهای تولیدی و خدماتی جدیتر شده است. لری سلدن۱ و یان مک میلان۲ در مقالهای با عنوان: «مدیریت نظاممند نوآوری مشتریمدار» آوردهاند: امروزه رویکرد شرکتها به نوآوری، با وجود تلاشهای فراوان از سوی این شرکتها به رشد پایدار، سودآور و مورد رضایت سهامداران منتهی نمیشود. برنامههای کسب و کار بسیاری از شرکتها متناسب با انتظار بازار رشد آنان نیست. شرکتها به جای تلاش برای شناسایی نیازهای مشتریان و استفاده از این درک حاصله در جهت نوآوری، پول خود را در آزمایشگاههای جزیرهای تحقیق و توسعه، هزینه میکنند. امروزه کیفیت و مشتریمداری به عنوان یکی از چالشهای جدی رقابتی مطرح شده است و حفظ و گسترش بازارهای داخلی و خارجی، مستلزم ارائه محصولات و خدمات با کیفیت قابل اعتماد از طریق تأمین نیازهای مشتریان در طراحی و تولید محصولات یا ارائه خدمات است. گسترش عملکرد کیفیت (QFD)ا۳، به عنوان یکی از ابزار مدیریت کیفیت جامع۴ امکان تحقق خواستههای فوق را برای صنایع تولیدی و خدماتی فراهم میکند.

تاریخچه پیدایش QFD

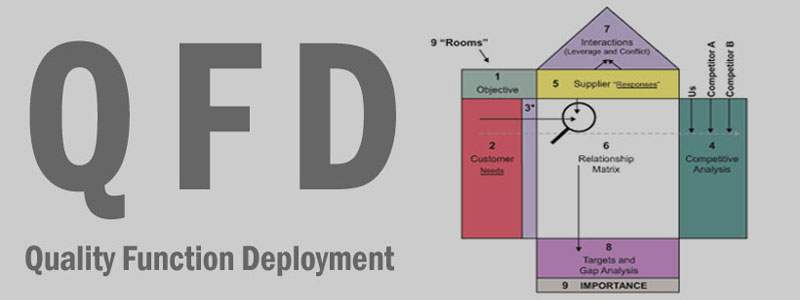

QFD برای اولین بار به عنوان مفهومی برای توسعه محصولات جدید براساس کنترل کیفیت جامع (TQC) به وجود آمد. QFD، ترجمه واژه کنجی (Kanji) است که ژاپنیها برای توصیف تعمیم گسترش کیفیت از آن استفاده میکنند. تعریف QFD با توجه به منابع آموزشی مؤسسه GOAL/QPC (یکی از بزرگترین مراکز مشاوره QFD) عبارت است از: «روش و فرایندی نظاممند و ساختیافته به منظور شناسایی و استقرار نیازمندیها و خواستههای کیفی مشتریان در هر یک از مراحل تکوین محصول از طراحیهای اولیه تا تولید نهایی که برای استقرار مناسب آن نیاز به همکاری همه جانبه بخشهای مختلف سازمان از جمله بازاریابی، فروش، برنامهریزی، مهندسی، تولید، خدمات پس از فروش و… میباشند».

در تعریفی دیگر آمده است: «اگر چه QFD اغلب با فعالیتهای بهبود محصول همراه است، اما کاربردهای تولیدی نیز دارد. ابزار و مفاهیم QFD برای افرادی که در مسیر تولید، درگیر تقاضای بلندمدت میباشند مفید است.

QFD به سازمان برای جهتگیری مؤثر درخواستها به سمت مباحث با اهمیت برای مشتریان کمک میکند تا بتواند به صورت بهتری برنامهریزی کند (شکل ۱).

بهطور خلاصه میتوان وظیفه QFD را در دو جمله تعریف کرد:

– تبدیل و ترجمه نیازمندیهای مشتریان به مشخصات فنی محصول

– تعیین فعالیتهای کیفیتی متناسب با مشخصات فنی محصول

تصویری از مسیر تدریجی تکامل QFD با برخی از فعالیتهای صورت گرفته در این زمینه عبارتند از:

۱۹۶۶: آغاز اولین تلاشها به منظور استفاده از مفاهیم گسترش کیفیت

۱۹۷۲: معرفی روش تکامل یافته در شرکت کشتیسازی کوبه QFD

۱۹۷۸: تشکیل کمیتهای مستقل در مؤسسه کنترل کیفیت ژاپن (چاپ اولین کتاب)

۱۹۸۰: اهدای جایزه دمینگ به شرکت کابایا

۱۹۸۳: انتشار اولین مقاله امریکای شمالی (آشنایی ۸۰ مدیر) QFD

۱۹۸۴: برگزاری اولین دوره یک روزه در امریکا QFD

۱۹۸۵: استفاده از این روش در شرکت فورد

۱۹۹۷: انتشار کتاب توسط جان ترنینکو

در ۱۹۸۷ اهداف بهکارگیری QFD از دید این کتاب به صورت زیر تعیین شد:

۱ . تنظیم کیفیت طراحی و کیفیت برنامهریزی شده

۲ . انجام Benchmarking برای محصول رقابتی

۳ . توسعه محصول جدید

۴ . تحلیل اطلاعات کیفی بازار

۵ . شناسایی نقاط کنترلی

۶ . کاهش تغییرات طراحی

۷ . کاهش هزینههای توسعه

۸ . افزایش سهم بازار

از ۱۹۸۳ بیشتر شرکتهای امریکایی نظیر: دیایسی، جنرال موتورز، مزدا، موتورولا، کداک، زیراکس، آیبیام، هیولت پاکارد و… QFD را به کار گرفتند.

طراحی سنتی در مقابل طراحی به کمک QFD

به منظور درک فلسفه وجودی QFD بهتر است طراحی را از دو دیدگاه سنتی و جدید (با استفاده از QFD) مقایسه کنیم.

مطابق شکل ۲، استفاده از QFD در فعالیتهای طراحی محصولات جدید، مستلزم سرمایهگذاری اولیه نسبتاً زیاد زمان، پول و نیروی انسانی است. نکته قابل توجه و مهم در مورد روشهای سنتی، استفاده بسیار کند از منابع در ابتدای پروژه است که به مرور زمان این مصرف به حداکثر مقدار خود میرسد. در حقیقت در روش سنتی، نقطه اوج بهکارگیری و استفاده از منابع، هنگامی اتفاق میافتد که مشکلات بسیار عمدهای در محصول نمایان شده است و مشتری همچنان منتظر انجام اقدامات اصلاحی است. البته در بیشتر اوقات، راضی کردن مدیران برای تزریق منابع مالی از ابتدای پروژه تا اندازهای مشکل است.

معرفی QFD به سازمان

اولین سؤال اغلب کارشناسان و مشاوران QFD در مراحل اولیه استفاده از این ابزار، چگونگی معرفی و ارائه آن به مدیریت ارشد سازمان است. پاسخ به این سؤال از آن جهت که معرفی و ارائه مناسب ابزار QFD در مراحل مقدماتی انجام پروژه، بسیاری از مشکلات آتی تیم اجرایی را حل میکند از اهمیتی ویژه برخوردار است.

ارزیابی مقدماتی از سیستم موجود، فاصله واقعی سیستم جاری کیفیت سازمان (آنچه که هست) و سیستم مورد نیاز (آنچه که باید باشد) را مشخص میکند.

از این طریق میتوان تا حد زیادی ریسک ناشی از شکست یا پیادهسازی ناموفق QFD را کاهش داد و با جلب تعهد مدیریت میتوان هماهنگی لازم را برای کسب موفقیت پروژههای QFD نظیر: تأمین به موقع منابع، به کارگیری نیروی انسانی مرتبط و حمایتهای مرحلهای در روند اجرایی پروژه، به دست آورد. یکی از ابزار موفق در این راستا، نمودار رادار است. شکل کلی نمودار رادار دایرهای است که هر یک از شعاعهای آن از ۱ تا ۹ درجهبندی شده است. عدد ۱ در مرکز به این معنی است که سازمان شما به هیچوجه با معیارها و خواستههای مورد ارزیابی تطابق ندارد و در مقابل عدد ۹ مندرج در محیط دایره، بیانگر تطابق کامل معیار مورد نظر با شرایط مورد سازمانی میباشد.

مطابق شکل ۳، شرایط موجود سازمان حداقل با شش معیار کلی شناسایی مشتریان، مشتریمدار بودن سازمان، تناسب ستاندههای (خروجیهای) فرایند طراحی با الزامات واحدهای ساخت و مونتاژ، استفاده از منابع مورد نیاز در مراحل اولیه طراحی، چند وظیفهای بودن فرایند طراحی و مشخص بودن زمینههای مختلف کاربرد محصول، ارزیابی میشود. نکته مهم و حیاتی در این میان، توجه دقیق تیم اجرایی QFD به معیارهای ارزیابی و فهم دقیق و یکسان آنها میباشد؛ چرا که ممکن است اعداد بسیار بالا تا اندازهای به واسطه واقعی نبودن و فقدان صداقت در نظرات، مطرح شده باشند. اگر چه امتیازات پایین نیز به نوبه خود تا اندازهای ناامید کننده و چالشزاست و شاید هم موجب تأکید بیشتر بر لزوم استفاده از QFD و حمایت بیشتر مدیریت ارشد سازمان در این راستا شود.

فرایند QFD

رویکردهای متفاوتی نسبت به QFD وجود دارد. رویکرد «چهار ماتریسی» به دلایل زیر جهت بررسی و تشریح انتخاب شده است:

رواج بیشتر نسبت به دیگر دیدگاههای موجود در بین متخصصان و کاربران QFD

سادگی یادگیری و خلاصه بودن نسبت به دیگر رویکردها

ارتباط منطقی و ساده مراحل مختلف با یکدیگر

پوشش مراحل مهم تولید محصول یا ارائه خدمات با استفاده از چهار ماتریس

مدل چهار ماتریسی QFD که با تلاشهای آقایان ماکابه و کلازنیک از شرکت فورد امریکایی رشد کرد، مطابق شکل ۴ است.

شنیدن صدای مشتری

عمدهترین روش برای برقراری ارتباط سازمان با مشتریان عبارت است از: رفتن به محل واقعی مصرف محصول و انجام مصاحبه، ارسال پرسشنامه، کارتهای اظهارنظر نصب شده بر روی محصول، پیگیری شکایت مشتریان، گروههای متمرکز و خطوط تلفن رایگان.

براساس تحقیقات به عمل آمده توسط GRIFFIN و HAUSER در ۱۹۹۱ روش مصاحبه از روش گروه متمرکز بهتر بوده و در صورت انجام مصاحبه با ده الی بیست مشتری تقریباً هشتاد درصد از خواستههای مشتریان، شناسایی میشود.

مرحله اول: طرحریزی محصول (خانه کیفیت)۵

ابزار کیفی که برای شکلدهی اطلاعات مشتری و ویژگیهای محصول استفاده میشوند، عبارتند از:

– نمودار وابستگی بین عوامل

– نمودار درختی

– مدل کانو

– جدول ندای مشتری.

خانه کیفیت، ابزاری توانمند برای ترجمه ندای مشتری و خواستههای کیفی او از محصول به الزامات کمی است.

مرحله دوم: طراحی محصول

در این مرحله، مشخصههایی از اجزا و قطعات تشکیلدهنده محصول که ما را در دستیابی به انتظارات مشتریان کمک خواهد کرد، بررسی میشوند.

هدف اصلی در این مرحله، ترجمه مشخصههای کیفی محصول از خانه کیفیت به مشخصهها و ویژگیهایی است که اجزا و قطعات محصول باید داشته باشند. منظور از اجزا در این مرحله، اقلام محسوسی هستند که از ترکیب آنها محصول نهایی به دست میآید.

مرحله سوم: طرح ریزی فرایند

در طی این مرحله، مشخصههای قطعات به پارامترهای کلیدی فرایند، ترجمه میشوند. هدف مرحله سوم، ایجاد اطمینان از برقراری فرایندی است که قطعات و اجزای محصولات تولیدی به مقادیر هدفی که از پیش برای آنها تعیین شده است، دست یابند.

هدف کلی در این مرحله، تعیین نحوه و چگونگی ثابت نگهداشتن مشخصههای کلیدی فرایند است.

خروجی مطلوب و مورد انتظار از این مرحله، طرحهای تفصیلی برای کنترل مشخصههای فرایند و مشخصههای کلیدی قطعات و اجزاست. مزایای آن عبارتند از:

مسائل و مشکلات بالقوه، قابل پیشبینی و پیشگیری میشوند.

مقدار تغییرات در محصول نهایی، کاهش مییابد.

نظریه حل خلاقانه مسئله و جایگاه آن در روش QFD

TRIZ حروف اختصاری یک عبارت روسی است که ترجمه آن «تئوری حل خلاقانه مسئله» میباشد. برخی از سازمانها از آن به عنوان نوآوری سیستماتیک یاد میکنند. این روش، اولین بار توسط محقق و دانشمند برجسته شوروی سابق به نام جنریخت آلت شولر، پایهگذاری و ابداع شد. TRIZ ابزاری است که از طریق شناسایی و حذف تضادهایی که در اکثر سیستمهای مهندسی یافت میشود، به حل مسائل پیچیده تکنولوژیکی کمک میکند.

ساختار QFD بهگونهای طراحی شده که تیمهای فعال در زمینه فرایند توسعه محصول، به نحو چشمگیری از این تکنیک برای نشان دادن ارتباط بین ویژگی محصول استفاده کردهاند.

تعهد مدیریت

ممکن است بسیاری از چالشهایی که در مورد یک پروژه خاص QFD بروز میکند تا لحظه وقوع، قابل شناسایی نباشد. مدیریت برای افزایش احتمال و سطح موفقیت، باید از این مشکلات آگاه باشد و برای حل آنها چارهاندیشی کند. مدیریت با حمایت به موقع خود میتواند تأیید بسیاری بر روحیه و میزان اثربخشی اعضای تیم پیادهسازی QFD داشته باشد.

نتیجهگیری

توجه داشته باشید که:

QFD جایگزینی برای فرایند طراحی فعلی نیست، بلکه از QFD باید به عنوان ابزاری کارامد و توانا برای حمایت و پشتیبانی از تمامی فعالیتهایی استفاده کرد که در حوزه فرایند طراحی انجام میشوند.

مهمترین مزیت و فایده بهکارگیری روش QFD، دعوت از سازمان به تفکر و فرهنگ «کیفیتگرایی» و «مشتریگرایی» است.

به گواه بسیاری از کارشناسان، مشاوران و سازمانهایی که از QFD بهره فراوانی بردهاند، هر QFD در دعوت از کارشناسان به «تفکر گروهی و جمعی در یک مسیر مشخص و سیستماتیک» برای تولید محصولات مطابق با آن چه که «مشتری» انتظار دارد، نه آن چه که در نظر «مهندس طراح» است، مؤثر میباشد.

نواندیشان | بهترین سایت علمی آموزشی کشور

نواندیشان | بهترین سایت علمی آموزشی کشور