لفظ اسفنج ساختاری اولین بار توسط یونیون کاربید ابداع تا توسط آن مواد اسفنجی گرمانرم قالبگیری شده، به طریق تزریق که از مغزه با چگالی نسبتاً کم و رویه با چگالی بالا برخوردارند تعریف شود. از این لفظ همچنین برای توصیف «اسفنجهای» تخت که قابلیت تحمل بار را دارند نیز استفاده شده است. امروزه از این لفظ برای هر دو نیاز بالا استفاده می شود یعنی اسفنجی که هم قابلیت تحمل بار را دارد و هم چگالی مغزه آن از رویه کمتر است. در این بخش از تعریف گسترده تر تحمل بار استفاده خواهد شد. با وجود آن که اسفنج های ساختاری غالباً از بسپارهایی به جز پلی استیرن ساخته می شوند ولی این بسپار شدیداً با این محصولات درآمیخته و مناسب است که تحت این عنوان در اینجا بررسی شود.

گرمانرم های اسفنجی را می توان با خوراندن آلیاژی از یک بسپار و یک اسفنجی کننده ی شیمیایی به یک ماشین قالبگیری تزریقی ساخت. اسفنجی کننده در سیلندر گرم تجزیه شده ولی به علت فشار بالا در مذاب داخل سیلندر گاز تشکیل نمی شود تا این که ماده به داخل قالب تزریق شود. برای آن که فرایند به شکل رضایت بخشی انجام شود نازل ماشین بایستی دهان بند داشته باشد تا از ریختن مواد در طول مرحله ی نرمسازی جلوگیری کند، یک دریچه یک طرفه روی سرپیچ تعبیه شده باشد قابلیت انجام عملیات در سرعت های بالای تزریق را داشته باشد و کنترل خوبی برروی فشار برگشتی پیچ انجام گیرد. به عنوان جانشین برای اسفنجی کننده شیمیایی، اسفنجی کننده های فرار یا متداولتر از همه نیتروژن را می توان اندکی پیش از پرشدن قالب به داخل مذاب بسپار وارد کرد.

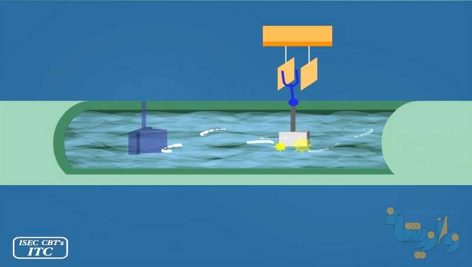

سیستم های قالبگیری معمولاً به دو سیستم کم فشار و پرفشار تقسیم می شوند. در سیستم های کم فشار مقدار مشخصی ماده به داخل قالب تزریق می شود که اگر منبسط نشود یک مقدار ماده کم به دست خواهد آمد. اما انبساط گاز باعث می شود که بسپار حفره قالب را پرکند. یک شکل مهم فرایند کم فشار فرایند یونیون کاربید است که در آن بسپار به یک روزن ران خورانده و ذوب می شود. مذاب با نیتروژنی که مستقیماً به داخل روزان ران خورانده می شود مخلوط می گردد. سپس روزان ران مذاب بسپار را به داخل یک انباره می راند که آن را تحت فشار (۱۴ تا ۳۵ MPa) نگه دارد، علت آن است که از انبساط بی موقع تا انباشته شدن مقدار مشخص و تعیین شده مذاب جلوگیری شود. وقتی این مقدار حاصل شد، دریچه باز شده و پیستون انباره مذاب را به داخل قالب می راند. در این نقطه ی قالب فقط به طور جزئی پر می شود ولی گاز تحت فشار درون مذاب سبب انبساط آن می شود.

گرچه این محصولات از ظاهر مرغوبی برخوردار نیستند ولی دو خاصیت نمونه اسفنج های ساختاری را نشان می دهند:

۱)فشارهای داخلی می تواند از تشکیل فرورفتگی خصوصاً روی صفحات مقابل خطوط تقویت کننده ممانعت نماید.

۲)قطعات ضخیم را می توان دو مرتبه بدون اشکالاتی چون فرورفتگی سطحی تولید کرد.

اما شاید مهمترین مشخصه ی اسفنج های ساختاری قابلیت افزایش نسبت صٌلبیت به وزن قطعه باشد. برای اسفنجی با نصف چگالی یک ماده توپر یک افزایش ۲۵% در ضخامت دیواره لازم است تا صٌلبیت ثابت بماند.

در فرایندهای پرفشار عموماً باز شدن جزئی قالب پس از پر شدن قالب انجام می شود. در چندین مورد این فرایندها به عنوان فرایندهای فشار ـ متقابل توصیف می شوند. اساس این فرایندها پر کردن حفره قالب با یک گاز مثل هوا با نیتروژن تحت فشار پیش از تزریق مذاب بسپار/ اسفنجی کننده است. این فشار از شکست حباب های ایجاد شده در سطح یا نزدیک سطح در حال تشکیل جلوگیری می کند و نتیجتاً ظاهر را خراب می کند.

یکی از فرایندها فرایند TAF است که ثبت اختراع آن مربوط به شرکت داو است. این فرایند توسط «شرکت اَساهی و توشیبا»ابداع شد.انبساط اسفنج پس از پر شدن قالب با استفاده از مغزه های جمع شوی قالب ممکن می شود. به دلیل مشکل اجرای انبساط در بیش از یک جهت این فرایند عمدتاً به تولید محصولات مسطح محدود می شود. استفاده از سیستم های موثر گازبند و کنترل دقیق فرایند اساسی است. به همین دلیل از این فرایند به شکل گسترده در اروپا یا آمریکای شمالی استفاده نمی شود.

یک فرایند فشار ـ متقابل نیز توسط شرکت بوهلر ـ میاگ استفاده شده که جزئیات آن تنها برای دارندگان مجوز گشوده شده است. گفته می شود که فرایند انبساط حرکت قاب یا پس روی از داخل اسپرو انجام نمی شود بلکه کلید موفقیت در تهویه است. در این حالت خروج مذاب از هواکش های قالب انبساط را ممکن می سازد. از این فرایند در انگلستان برای تولید اثاثیه، بدنه ی کامپیوتر و سکان قایق های بادبانی استفاده شده است.

یک فرایند پرفشار بدون فشار متقابل فرایند قالبگیری ساندویچی است که توسط ICI در انگلستان و توسط بیلیون در فرانسه ابداع شده است. اصل فرایند، تزریق پیاپی دو فرمول بندی از بسپار از واحدهای جداگانه تزریق به درون یک قالب از طریق یک اسپرو است. در صورتی که نیاز به یک مغزه اسفنجی باشد، قالب درست بعد از پر شدن کمی باز می شود تا بسپار اسفنجی شونده در مغزه منبسط شود. برای محصور کردن مغزه، مرحله تزریق توسط تزریق مختصر اولین ماده تزریق شده (رویه) از درون اسپرو تکمیل می شود. نوع اصلاح شده ی این فرایند، فرایند تزریق هم زمان از رونازل هم مرکز می باشد. فرایندی که عموماً به زیماگ نسبت داده می شود و توسط باتنفیلد ابداع شده است.

نواندیشان | بهترین سایت علمی آموزشی کشور

نواندیشان | بهترین سایت علمی آموزشی کشور